工厂接地线要求是什么?车间接地线怎么做?

在工业生产环境中,接地系统的可靠性直接关系到设备运行安全与人员生命健康。尤其在化工、电子制造、能源等领域,静电积累与雷击风险可能引发重大事故。科学合理的接地设计不仅是技术规范的要求,更是企业安全生产的生命线。

一、工厂接地线的技术要求体系

接地系统的设计需遵循"功能分离、阻值可控、结构可靠"三大原则。根据GB 50034-2013《建筑物接地设计规范》与IEC 62305标准,工厂接地系统需满足以下核心指标:

1.接地电阻控制

防静电接地电阻≤4Ω(粉尘爆炸区可放宽至10Ω)

防雷接地电阻≤1Ω(山区多雷区需使用柔性接地体)

重复接地电阻≤10Ω(南方潮湿地区应≤4Ω)

2.材料选型标准

主接地体优先采用铜棒(直径≥12mm)或镀锌角钢(50×50×5mm)

接地导线选用铜芯材质,截面积≥25mm²(防雷系统需≥35mm²)

3.系统架构要求

防静电系统需独立设置,与防雷接地保持≥20m间距

TN-S系统中PE线必须全程独立,禁止与N线混接

多层厂房需设置垂直接地干线,每层预留等电位连接端子

4.环境适应性设计

冻土地区接地体埋深需突破冻土层(通常≥1.2m)

海边厂区需采用防腐涂层处理(环氧树脂或沥青漆)

高温车间接地体应选用耐热不锈钢材质

二、车间接地线实施的关键技术节点

车间接地系统的施工需通过"材料预处理-结构规划-工艺控制"三个阶段实现质量闭环管理。以某电子洁净车间为例,其接地系统建设包含以下核心步骤:

1.土建预埋阶段

在地面浇筑时预埋接地端子箱(间距≤5m)

钢筋网与主接地体采用铜焊连接(焊缝长度≥10d)

导电地板铺设时预留10cm²接触面,并涂刷导电涂料(电阻率≤1×10⁸Ω·m)

2.设备联接阶段

生产线设备采用星型拓扑接地(单点接地阻抗≤0.1Ω)

转轴类设备加装碳刷滑环,确保旋转部件持续导通

油料输送管道实施跨接焊接(法兰间接触电阻≤0.03Ω)

3.质量验证阶段

使用三点式接地电阻仪进行测试(E-P-C极间距≥5m)

雷雨季节进行冲击电阻测试(10/350μs波形)

建立接地系统三维模型,通过有限元分析验证电流分布

三、特殊场景的接地解决方案

针对不同工业场景的特殊需求,接地系统需进行针对性优化:

1.易燃易爆环境

设置双接地回路(主接地+备用接地),间距≥3m

金属容器实施环形接地(沿直径方向布设≥2处接地点)

装卸油系统采用"先接地后接管"操作规程,链条与地面接触长度≥1m

2.高频电磁干扰区域

采用等电位屏蔽结构(接地体间距≤λ/4)

信号线与电力线分层敷设(垂直间距≥30cm)

使用磁性材料接地夹消除高频谐振

3.极端气候条件

沙漠地区增设深井接地(深度≥8m)

高海拔厂区增加接地极数量(每1000m海拔增配1根)

冰雹多发区采用埋地式接地体(覆盖30cm混凝土保护层)

四、接地系统的维护管理机制

接地系统的有效性依赖于全生命周期的维护管理:

1.日常监测

季度性测量接地电阻(允许偏差≤10%)

检查接地线连接处腐蚀情况(建议每半年除锈重涂)

雷击后立即检测接地体烧蚀状况

2.技术档案

建立三维点云模型记录接地体位置

归档历次检测数据(保留≥5年记录)

制定应急预案(包括临时接地装置配置方案)

3.人员培训

定期开展接地操作规程培训(每年≥2次)

掌握便携式接地电阻测试仪使用方法

建立接地异常响应流程(响应时间≤30分钟)

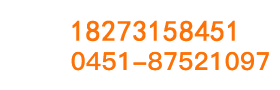

接地工程作为工业安全的基石,其技术内涵已从单纯的物理连接发展为涵盖材料科学、电磁兼容、系统工程等多学科的综合体系。随着智能制造与工业物联网的推进,接地系统正朝着数字化监测与自适应调节方向演进。想要获取更多防雷相关内容,欢迎拨打咨询热线进行了解!